一、应力与磁性能的关系

由于挤压和拉拔应力的作用,使材料或零件的内部或表面产生塑性变形或塑性凸出效应,也使磁畴的排列发生了变化,由原来的无序排列变为部分有序排列,导致材料的磁导率下降、矫顽力增大,给电磁部件的工作带来许多不利因素。而且,加工量越大、零件结构尺寸越小,残余应力就越大,磁性能也越差。

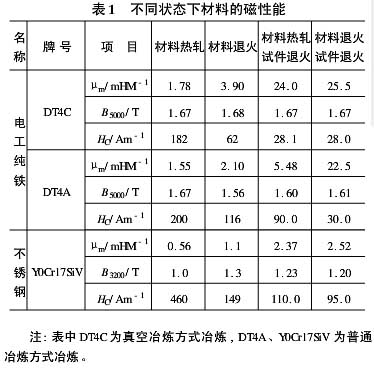

二、不同状态下材料的磁性能的测试结果

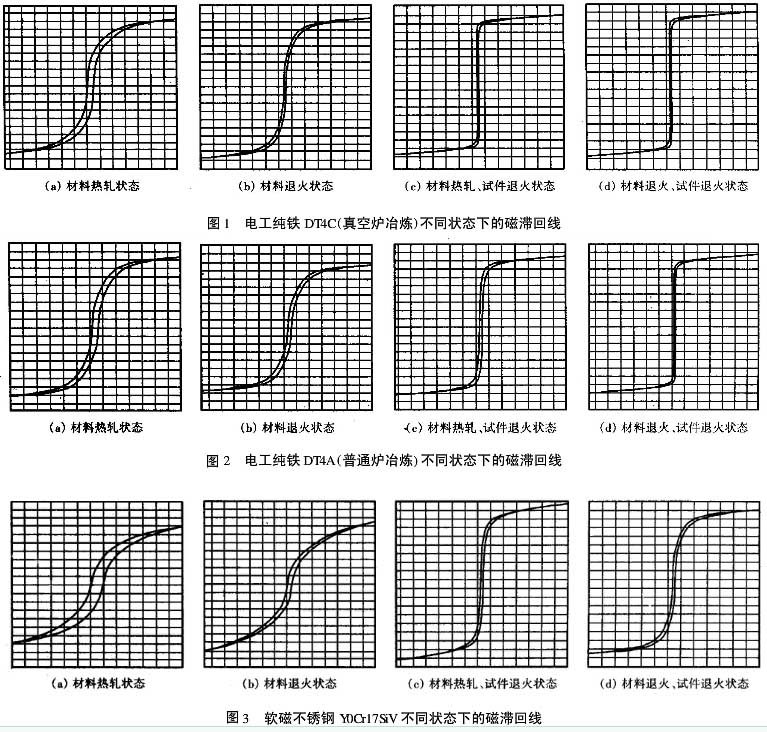

软磁材料的入厂检验,是根据相关标准及测量方法进行的,在对试样进行磁性能测量之前,必须对试件进行退火处理,其目的是消除机械加工过程中零件产生的残余应力,同时,也使磁畴的排列无序化,使材料的磁性能处于最佳状态。常用的棒形软磁材料磁性能的测试结果见表1 ,磁滞回线见图1、图2、图3

在实际应用中,人们不一定要遵守上述规定,可根据材料的特性及产品对磁性能的要求,来选择材料的状态,编排加工工序,但对机械加工所产生的残余应力,给磁性能造成的影响,必须有一定的认识,以便于零件的设计与加工。

三、测试结果分析

表1中的数据表明:一般情况下,用热轧状态的材料加工的试样,因材料和试样均未进行退火处理,试样中存留有热轧残余应力和机械加工残余应力,而且,零件未能得到充分的脱碳,因此,材料的磁性能受到的影响为最大,特别是最大磁导率和矫顽力为最差。

用空气炉退火后的材料加工试样,试样未进行退火处理,因试样中仅存留有机械加工后的残余应力,而且,试样已得到一定的脱碳,所以,磁性能有一定的改善。用热轧状态下的材料加工试样后,把试样进行真空退火,虽然也消除了残余应力对磁性能的影响。

由于试样未能得到充分的脱碳,所以,磁性能并不是处于最佳状态,但它比材料退火状态的磁性能要好得多.

用经过空气炉退火后的材料加工试样,又把试样进行了真空退火,试样已不存在任何形式的残余应力的影响,而且,试样已得到一定的脱碳,其磁性能应处于最佳状态。

由于冶炼方式的不同,材料中的含碳量差别就很大,例如,普通炉冶炼的电工纯铁,其含碳量不小于0. 02 % ,而真空炉冶炼的电工纯铁,其含碳量不大于0. 01 %。材料中的含碳量与磁性能、残余应力有直接的关系,即含碳量越低,磁性能越好;但也有矛盾的一面,含碳量越低,材料就越软,而机械加工使材料中的残余应力就越大,因此,对磁性能影响也越大。表1中的DT4C因采用了真空冶炼技术,材料中的含碳量很低(0. 004 8 %),把原材料进行空气炉退火,脱碳现象已不明显,在此情况下,碳对材料磁性能的影响已不明显。对于真空炉冶炼的DT4C来说,把用退火状态和热轧状态的材料加工成试样,将均进行了真空退火后的试样磁性能进行比较,发现其磁性能基本相当;用热轧或退火状态下的材料加工成试样,并将进行真空退火与未进行真空退火的试样的磁性能进行比较,发现两者的磁性能相差较大,这表明,残余应力是影响该种材料磁性能的主要因素.

DT4A和Y0Cr17SiV均采用普通空气炉冶炼,材料中的含碳量较高,所以,碳和残余应力以不同的程度,共同对材料的磁性能产生影响,使各项磁性能都显得较差。

若要按照应力对材料磁性能影响程度的大小依次排序,则有:材料热轧→材料退火→材料热轧、试样真空退火→材料退火、试样真空退火。

尽管应力对真空冶炼的DT4C的磁性能影响较大,但在各个状态下磁性能相应项目的测试结果仍然是最好的,特别是磁导率已远远优于材料标准的要求.

四、材料及其材料状态的选择

在产品设计和加工工艺编制过程中,应根据产品对零件的磁性能要求,适当地选择材料及材料状态。由于真空冶炼的DT4C具有良好的磁特性,所以,在产品设计选材时,应首先考虑真空冶炼的进行DT4C。

为简化零件的加工工艺、降低产品成本,在产品对零件磁性能要求不高的情况下,可选择用真空炉冶炼热轧状态的电工纯铁DT4C或普通炉冶炼退火状态的电工纯铁和Y0Cr17SiV(或430F)软磁不锈钢。Y0Cr17SiV(或430F)软磁不锈钢具有易切削、防腐蚀的特点,为简化零件的加工工艺、降低产品成本提供了有利条件,因此,已得到人们的重视。考虑到Y0Cr17SiV的磁性能质量的不稳定及残余应力对磁性能的影响,若把零件进行消除应力的真空退火,可改善产品的工作质量。

在产品对零件的磁性能要求较高时,可选择用真空炉冶炼、退火状态的电工纯铁DT4C ,或选择用普通炉冶炼,并经过高温脱碳的普通电工纯铁。

在产品对零件的磁性能有很高的要求时,可选择用真空炉冶炼的电工纯铁DT4C和经过高温脱碳的普通电工纯铁,并对零件进行消除应力的退火处理.

中文

中文 English

English